HISTORIE

Mit starken Wurzeln in die Zukunft

Gestärkt durch eine lange und ereignisreiche Historie, setzt STEINERT heute mit der Kombination aus bewährter Magnettechnologie und einem sensorbasierten Ansatz für die Analyse primärer und sekundärer Rohstoffe neue Maßstäbe in der Suche und Sortierung von Ressourcen.

Hier finden Sie die wichtigsten Meilensteine der Unternehmensgeschichte.

STEINERT kauft Produktreihe MSort

2024

Mit dem Kauf erfolgte die Gründung der Tochtergesellschaft STEINERT MSort GmbH, die jetzt neue Lösungen zur Sortierung anbieten kann und die das Portfolio um Durchlicht- und doppelseitige Detektion mittels Farbe und Nahinfrarot (NIR) erweitert. Der Firmensitz ist in Wedel bei Hamburg. Im Fokus stehen die Aufbereitung von Flach- und Hohlglas und die Sortierung von Industriemineralien für den Bergbau.

Neues Büro und Produktionsgebäude in Brasilien

2023

Nachdem das Firmengelände der STEINERT Latinoamericana einem verheerenden Feuer zum Opfer fiel, wurde im späten Sommer 2023 das neue Büro- und Produktionsgebäude feierlich eröffnet. STEINERT hat nun seinen Sitz in Pedro Leopoldo, ebenfalls in Minas Gerais und in der Nähe von Belo Horizonte. Am neuen Standort stehen jetzt noch größere Büroflächen sowie ein dediziertes Gebäude für die Produktion zur Verfügung. Darüber hinaus verfügt der Standort über ein eigenes Testcenter, in dem hauptsächlich Tests zur Sortierung im Bergbau durchgeführt werden

Eröffnung des neuen Multifunktionsgebäudes (MFG)

2022

Im Rahmen eines Masterplans zur langfristigen Weiterentwicklung des Kölner Standorts hat STEINERT im Jahr 2022 das neue Multifunktionsgebäude (MFG) auf dem Gelände der Unternehmenszentrale in Köln in Betrieb genommen. Dabei wurden alte Gebäude abgerissen und das MFG wurde während des laufenden Produktionsbetriebs neu errichtet. Das neue Gebäude ermöglicht eine Steigerung der Produktionskapazitäten und eine Optimierung der Lagerlogistik. Dadurch rücken die Kolleginnen und Kollegen aus den Bereichen Einkauf, Arbeitsvorbereitung, Logistik und Produktion noch enger zusammen. Die neu installierte Photovoltaikanlage auf dem Dach leistet zudem einen bedeutenden Beitrag zur Nachhaltigkeit.

Eröffnung des Test- und Entwicklungscenters

2020

Am 22. September 2020 hat STEINERT erneut die Weichen für die Zukunft gestellt: Nur 7 km von der Kölner Unternehmenszentrale entfernt wurde STEINERTs neues Test- und Entwicklungscenter in Pulheim eröffnet. Auf einer Fläche, die so groß ist wie ein Fußballfeld, steht jetzt fast dreimal so viel Raum für Tests und Entwicklung zur Verfügung. 35 hochqualifizierte Mitarbeiter und Mitarbeiterinnen sorgen auf den 3 separaten Sortierlinien für Metall-Recycling, Abfall-Recycling und Bergbau für technische Innovationen und Testabläufe mittels Magnetscheidern und sensorbasierten Sortiertechnologien wie Röntgentransmission, Röntgenfluoreszenz, Nahinfrarot und LIBS.

Sensoren kombinieren und flexibel auf die Zukunft reagieren

2018

Das STEINERT KSS (Kombinations-Sortiersystem) ist eine Plattform, auf der verschiedene Sensoren zum Einsatz kommen. Dieses umfasst die 3D-, Farb- und Induktionserkennung. Darüber hinaus kann das System mit einem vierten Sensor ausgestattet werden (Nahinfrarot-, Röntgentransmissions- oder Röntgenfluoreszenzsensor). Dank der eigenen STEINERT-Software können auch neue Erkennungsalgorithmen entwickelt und bei Bedarf schnell implementiert werden, um neuen Sortieraufgaben gerecht zu werden. Heute löst das Sortiersystem hunderte Sortieraufgaben bei hunderten von Kunden. Zumeist im Metallrecycling und Bergbau eingesetzt, ist es heute ein echtes Flaggschiff im Portfolio.

Auch schwarze Kunststoffe trennen

2016

Mit der Einführung des UniSort BlackEye beweist STEINERT erneut Pioniergeist in der Entwicklung führender Technologien. Das sensorbasierte Sortiersystem trennt Kunststoffe nicht nur nach ihrer Farbe, sondern auch nach ihrer Polymerklasse (PE, PP, PVC und Styrole). Dadurch kann die UniSort BlackEye schwarze Kunststoffen nach Kunststoffart sortenrein trennen. Besonders interessant hinsichtlich der Recyclingquoten ist die Möglichkeit, PE und PP zu unterscheiden. Da die meisten Verpackungen aus PE und PP bestehen, können sie in den Sortieranlagen gezielt erfasst werden. Zudem gibt es einen großen Anteil von schwarzen Polyolefinen im Automobilbereich.

NIR Technologie hält Einzug und die USA erweitert Kapazitäten

2009

Mit der Mehrheitsübernahme der RTT Systemtechnik GmbH in Zittau und der Umfirmierung zur RTT STEINERT GmbH im Jahr 2009 wird das Produktspektrum erweitert: Nahinfrarot Technologie (NIR) hält Einzug in das Portfolio. Im NIR-Wellenlängenbereich (1.000 und 1.700 nm) lassen sich materialtypische Muster, die auf den Molekülschwingungen basieren, nach Anregung mit Licht detektieren. Die Produktmarke UniSort wird entwickelt und geht in Produktion. UniSort steht bis heute für erstklassige Sortiersysteme vornehmlich im Bereich des Abfall-Recyclings. Im selben Jahr zieht das STEINERT US-Headquarter nach Cincinnati in ein größeres Gebäude um.

STEINERT in Brasilien

2007

Mit der Gründung der STEINERT Latinoamericana etabliert STEINERT eine dritte Tochtergesellschaft im Unternehmensverbund und setzt ein Zeichen des Kommitments in Mittel- und Südamerika. Die lokale Nähe zum Marktgeschehen und den Kunden ermöglichen nun exzellenten Service und Support auch in Mittel- und Südamerika. Gelegen im Stadtteil Castelo von Belo Horizonte in Minas Gerais, ist STEINERT strategisch in einem bedeutenden Landstrich der Bergbauindustrie positioniert. Von nun an können die Bergbau- und die Recyclingindustrie auf Services, Inbetriebnahmen, Wartung und Trainings durch Kolleginnen und Kollegen aus dem eigenen Land setzen.

Starke Präsenz in Ozeanien

2004

Die Firma Sturton-Gill in Australien gehört seit 2004 zu STEINERT und firmiert seit 2009 unter dem Namen STEINERT Australia Pty. Ltd. mit Sitz in Melbourne. STEINERT Australia zählt zu den führenden Magnetherstellern im asiatisch-pazifischen Raum und beliefert die dort wachsende Recyclingwirtschaft ebenso wie die starke Bergbauindustrie. An der Westküste in Perth steht heute ein eigenes Test Center für sensor-basierte Sortierung. Das ermöglicht den Kunden vor Ort Tests mit ihrem eigenen Material durchzuführen. Kunden können so ihre Anforderungen, Machbarkeit und den ROI der geplanten Investition vor dem Kauf überprüfen.

Gründung der STEINERT US

2003

Die überwältigende Nachfrage im nordamerikanischen Markt führte zur Gründung der STEINERT US Ltd. in St. Petersburg, Florida. Nordamerikanische Kunden profitieren schnell von der ausgebauten Infrastruktur. Das lokale Team führt nun vor Ort Serviceeinsätze und Wartungen viel schneller und direkter durch. Zudem produziert STEINERT US einzelne Magnetscheider selbst vor Ort. Diese Schritte honoriert der Markt mit noch mehr Aufträgen. Die lokale Nähe und das starke Service-Team sind bis heute die Erfolgsfaktoren in den USA.

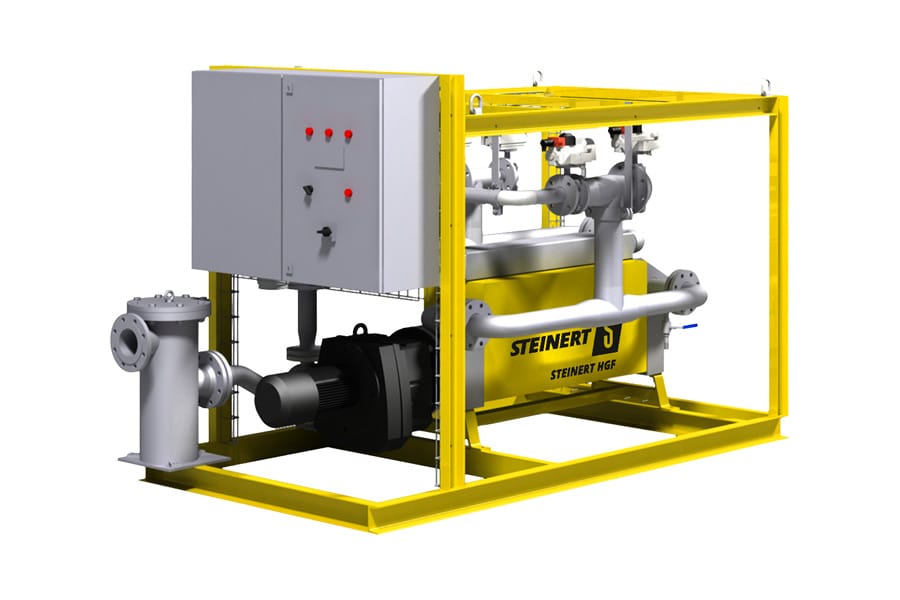

Rückgewinnung auch aus Flüssigkeiten

2002

Mit der Entwicklung und Vorstellung des Hochgradientmagnetfilters STEINRET HGF betritt das Unternehmen Branchen-Neuland. Der permanentmagnetische Matrixscheider ermöglicht erstmals das Entfernen feinster magnetischer Bestandteile aus Prozessflüssigkeiten wie Entfettungsbädern in der Stahlindustrie mit einem Wirkungsgrad von mehr als 90 %. Viele Stahlkonzerne haben mindestens einen solchen STEINERT HGF in Betrieb.

Darüber hinaus hat sich der Magnetfilter in der Biotechnologie etabliert. Im Jahr 2003 wird der Hochgradientmagnetscheider STEINERT HGS vorgestellt, der sowohl aus Salz als auch aus Bauchemie feinste magnetisierbare Bestandteile abtrennt.

Neue Technologien und Expansion

2000

Das neue Jahrtausend beginnt mit einem Generationswechsel und dem Ausbau von Forschung und Entwicklung. In den nächsten Jahren werden nicht nur neue, sondern einzigartige Sortiersysteme auf den Markt gebracht. Auch neue Tochtergesellschaften und Vertriebskooperationen stärken die weltweite Präsenz von STEINERT.

Fortschritte in der Sensorik und Datenverarbeitung ermöglichen die Entwicklung von Farbsortiersystemen und des Induktionssortiersystems STEINERT ISS®. Beide Technologien zielen darauf ab, die Ausbringung und Reinheit im Metallrecycling weiter zu steigern. Parallel öffnen sich neue Märkte in der Ersatzbrennstoff-Aufbereitung, Holzaufbereitung und im Kunststoffrecycling.

Die Weiterentwicklung des NE-Scheiders

1996

Zunehmend geht es in der Recyclingwirtschaft darum, besonders feine Nichteisenmetalle zurückzugewinnen. Deshalb entwickelt STEINERT den NE-Scheider auf diesen Bedarf hin weiter. Da für die Induktion von Wirbelströmen in kleine Partikelgrößen allem voran die Polwechselfrequenz von Bedeutung ist, wird bei diesem Typ ein sogenanntes Feinpolsystem eingesetzt. Auch diese Entwicklung sollte ein Erfolg werden. Bis heute besetzt STEINERT hier die Vorreiterrolle.

Der Nichteisenmetall-Scheider mit exzentrischem Polsystem

1987

STEINERT präsentiert den ersten exzentrischen NE-Scheider. Dieser Wirbelstromscheider – auch NES oder Eddy genannt – kommt bei der Rückgewinnung von Nichteisenmetallen wie Aluminium, Kupfer oder Messing zum Einsatz. Das patentierte, exzentrische Polsystem gewährleistet dabei, dass der Einfluss des Magnetfeldes nur im Moment der Trennung maximal ist und an anderen Stellen der Gurttrommel kein Feld aufgebaut wird. Heute bilden NE-Scheider die wirtschaftliche Basis jedes Recyclings, und allein von STEINERT sind über 5.000 weltweit in Sortier- und Aufbereitungsanlagen zu finden.

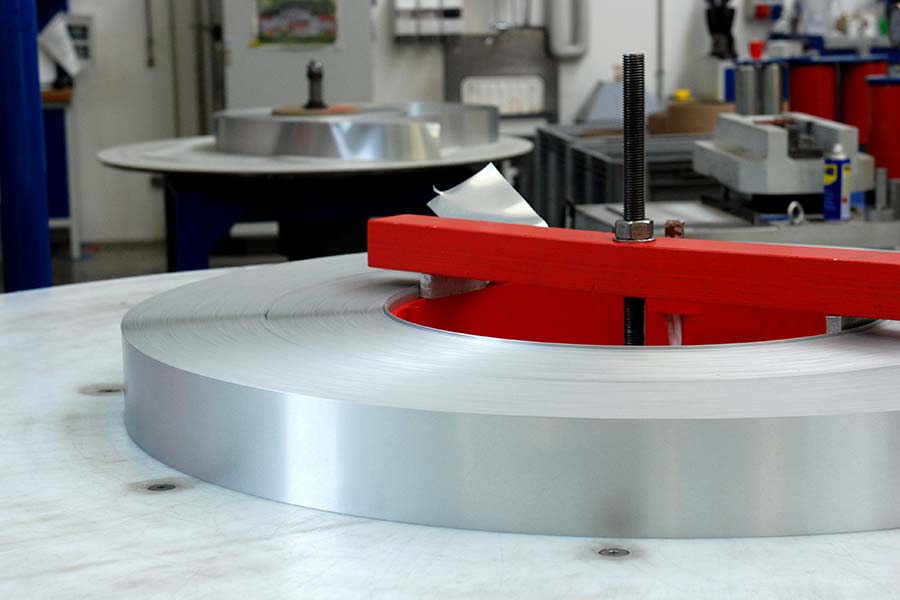

Einsatz eloxierter Aluminiumbänder in Spulen für Magnete

1969

Die Mutterfirma Metalloxyd entwickelte bereits Ende der 50er Jahre ein innovatives Produkt: das eloxierte ANOFOL®-Band. Dieses wurde ab 1969 als Leitermaterial für die Lasthebe- und Überbandmagnete eingesetzt. Während amerikanische Wettbewerber traditionelle Kupferwicklungen bei Spulen einsetzen, verwendet STEINERT als erste Firma eben diese eloxierten Aluminiumbänder. Die kompakte Spule, die sich auf diese Weise herstellen lässt, zeichnet sich vor allem durch einen erstklassigen Füllfaktor sowie eine extrem gute Wärmeableitung aus. Diese Innovation bringt STEINERT weiter nach vorne und findet auch in branchenfremden Industrien erfolgreich Anwendung. Während der Marktanteil der Lasthebemagnete aufgrund wirtschaftlicher Veränderungen zurückgeht, nehmen die Anforderungen an Separationstechnik stetig zu.

Die neuen Lasthebemagnete

1963

Nach den Jahren des Wiederaufbaus knüpft STEINERT schnell an die alte Erfolgsgeschichte an. 1963 präsentiert das Unternehmen auf einem eigenen Messestand in Hannover den Prototyp einer neuen Lasthebemagnetreihe. Seine Vorzüge sind das niedrige Gewicht, größere magnetische Leistung und ein kleiner Preis. Zugleich gewinnt das Thema Müllaufbereitung und Recycling immer mehr an Bedeutung. Schwindende Ressourcen, Forderungen aus dem Umweltschutz sowie eine Kostenexplosion auf dem Rohstoffmarkt machen neue Technologien notwendig. STEINERT begegnet diesen Herausforderungen mit großer Leidenschaft und entwickelt neue Produkte.

Der erste Überbandmagnetscheider

1960

Im Jahr 1960 präsentiert STEINERT den ersten Überbandmagnetscheider. Dieser Magnet gewinnt Eisen zurück aus Schreddermaterial, Hausmüll, Bauschutt, Müll- und Stahlwerksschlacken. Im Bergbau schützen sie vor allem Brecher, Mühlen und andere Verarbeitungsanlagen vor Verschleiß und Zerstörung, indem sie störende Eisenteile wie Schrauben, Muttern und Gebirgsanker aus Kohle, Koks, Erz und anderen Mineralien entfernen. Der Überbandmagnet hängt oberhalb eines zuführenden Förderbandes und hebt ferromagnetische Materialien entgegen der Schwerkraft aus dem Strom. Mehrere Tausend dieser Maschinen werden in den nächsten Jahren weltweit im Einsatz sein.

Das Geburtsjahr einer starken Firmengruppe

1931

1931 erwirbt Julius Christian Buchholz das Unternehmen. Die Geburtsstunde der Holding Metalloxyd trägt zum Ausbau der Marktposition bei. Die Firma STEINERT und die Holding Metalloxyd ergänzen sich optimal. Ein erstes starkes Ergebnis der Fusion ist der Durchbruch im Eloxalverfahren. Während des Zweiten Weltkriegs wird das Betriebsgelände in Köln stark zerstört. Doch die Firmenleitung und die Mitarbeitenden bauen das Unternehmen wieder auf und erweitern die Produktpalette. STEINERT etabliert sich auch auf dem internationalen Markt.

STEINERT wächst mit den Trends der Zeit

1900

Zu Beginn des neuen Jahrhunderts herrschen ideale Wirtschaftsbedingungen für das junge Unternehmen. Die Auftragslage ist gut, und die Kunden kommen aus dem Bergbau, der Schifffahrtsindustrie und der Stahlindustrie. Es sind nicht mehr nur der grobe Hammer oder Eisenlaschen, die von den Separationsmagneten erfasst werden müssen. Vielmehr werden die zu separierenden Objekte kleiner, und die Technik dazu wird komplexer. Immer häufiger müssen die Magnete in den Kohlegruben kleinere Abfallprodukte wie dünne Drähte oder verbogene Bohrstangen verlässlich aus dem Schüttgut separieren. Zur gleichen Zeit nimmt der Markt der Lasthebemagneten zu.

Gründung des Unternehmens STEINERT

1889

Ferdinand Steinert gründet in Köln die Firma „Ferdinand STEINERT Elektromagnetische Aufbereitungsanlagen“. Die Arbeit in dem neuen Unternehmen beginnt in kleinen Strukturen, aber der Markt für den Einsatz von Separationsmagneten ist groß. Obwohl das Phänomen des Magnetismus schon seit dem 11. Jahrhundert bekannt ist, wird es wirtschaftlich bislang kaum genutzt. Einer der ersten Kunden ist die Stahlindustrie. Der Gründer ist gleichzeitig Konstrukteur und entwickelt Magnete, mit deren Hilfe Eisen aus Stahlschlacke und -schutt sowie aus Gießerei- und Hüttenabfällen zurückgewonnen wird.