ALUMINIUM-RECYCLING

Effiziente Rückgewinnung und Qualitätsverbesserung von Aluminiumschrott

Aluminium ist bei geringem Energieaufwand zu 100 % recyclingfähig – und das ganz ohne Qualitätsverlust. Das ist dauerhaft nachhaltig, da aufwendige Erstproduktionen durch energiesparendes und ressourcenschonendes Umschmelzen ersetzt werden. Dabei spart das Sekundär-Aluminium aus Recyclingware, auch Green Aluminium genannt, gegenüber Primärware bis zu über 90 % Energie in der Herstellung.

Für Sie besonders entscheidend: Wird recyceltes, also wiedergewonnenes Aluminium für die Produktion von neuen Produkten eingesetzt, werden mittlerweile gleichbleibend hohe Reinheiten des Sekundärrohstoffs verlangt – eine Herausforderung, die durch richtige Sortierung gelöst wird.

Fest steht: Die Nachfrage nach Aluminium als leichten Hochleistungswerkstoff steigt beständig. Es ersetzt zunehmend klassische Werkstoffe wie z.B. Stahl, um allen voran Gewicht und somit auch Energie zu sparen. Die wertschöpfende Rückgewinnung des Metalls wird also nicht nur wirtschaftlich und mechanisch immer interessanter, sondern mit Blick auf die Umwelt auch zu einem alternativlosen Bekenntnis im Sinne der Nachhaltigkeit.

Ihre Vorteile im Überblick:

- Reinheit der Sortierprodukte, hohe Trennschärfe und Erkennung

- Eisen- und Nichteisen-Metalle, Abtrennung mittels Magnet- und Wirbelstromtechnik

- Legierungserkennung, Erkennung von Schwer- und Leichtelementen mit Röntgentechnik

- erweiterte Legierungssortierung, Unterscheidung innerhalb Guss- und Knetlegierung durch Lasertechnologie (LIBS)

- alle Technologien der Magnet- und Sensor-Sortiertechnik aus einer Hand

- Langlebigkeit aller Komponenten der Sortiermaschinen

Zusammensetzung eines wahren Wertstoffs: Alu ist nicht gleich Alu

Die optimale Wiederverwertbarkeit von Aluminium entsteht durch einen geschlossenen Kreislauf, in dem Schrotte nahezu vollständig zurückgeführt werden. Das Ergebnis: Maximale Energieeffizienz, die mit jedem neuen Zyklus eine noch optimiertere Ökobilanz des Werkstoffs aufweisen kann.

Dies wiederum führt zu einem nunmehr riesigen Speicher an Aluminium. Auch dessen widerstandsfähige Langlebigkeit von bis zu über 100 Jahren zahlt auf nachhaltige Herstellungs- und Verwertungsprozesse ein. Besonders im Bauwesen oder der Automobilindustrie, in denen geringe Wirkungsverluste, hohe Robustheit und zuverlässige sowie langfristige Planbarkeit an vorderster Stelle stehen, erweist sich Aluminium als echter Mehrwert-Faktor – was aber noch längst nicht alles ist, wie Sie auch im Interview über das Recycling von Aluminium, technologische Neuerungen und die Besonderheiten des Marktes mit unserem Global Sales Director Karl Hoffmann nachlesen können.

Zudem haben Aluminiumschrotte eine große Bandbreite an Materialzusammensetzungen, auch Fraktionen genannt. Sie entstammen einer enormen Vielfalt verbauter Produkte und Komponenten. Silizium, Mangan, Kupfer, Zink und Magnesium z.B. erhöhen als Legierungsbestandteile in diesem Zusammenhang die Festigkeit des Aluminiums und bestimmen den Primär- und Sekundäreinsatz, etwa bei Blechen, Stangen oder Rohren.

Wichtig bei komplexen Komponenten: Legierungen bestimmen die Gießbarkeit

Die Legierungszusammensetzung bestimmt auch die sogenannte Gießbarkeit – ein großer Vorteil bei komplexen Bauteilen wie Lichtmaschinen. Die beste Gießbarkeit bieten 4.000er-Legierungen, bestehend aus Aluminium und Silizium. Gegebenenfalls enthalten sie noch Zugaben an Magnesium und Kupfer, um den Festigkeitsgrad zu erhöhen.

Wenngleich es „hunderte verschiedene Legierungen [gibt], die je nach Anforderungen der jeweiligen Anwendungen unterschiedliche mechanische Eigenschaften besitzen“, sind Profile, Dosen, oder Bleche aus Knetaluminium in der Regel arm an Legierungsbestandteilen. Sie können somit in fast allen Sekundärprozessen eingesetzt werden. Bei der mechanischen Aufbereitung von Knetaluminium geht es primär um die Abtrennung von Schwermetall-Anteilen und Verbunden, welche durch Zerkleinerung freigelegt sind, z.B. per Hammermühle oder Rotorschere.

Immer die passende Lösung: Unsere Verfahren beim Aluminium-Recycling

Eisen abtrennen

Um Eisen-Anteile aus dem Materialstrom abzutrennen, bieten wir Magnete wie STEINERT BR und Überbandmagnete STEINERT UME.

Wirtschaftlich und trockenmechanisch: sortieren mit XRT

Bei Fraktionen aus Profilen, Dosen und Geschirrware ist die nassmechanische Trennung enthaltener freier Schwermetalle und höher legierter Aluminium-Anteile (Guss-Anteile) aus wirtschaftlichen Gründen oftmals nicht empfehlenswert.

Hier bewährt sich trockenmechanische Sortierung nach atomarer Dichte mit unserem Röntgensortiersystem STEINERT XSS T EVO 5.0. Als sichere Alternative oder als Ergänzung zur Schwimm-Sink-Trennung lassen sich so Aluminium-Reinheiten von mehr als 99,5 % erzielen.

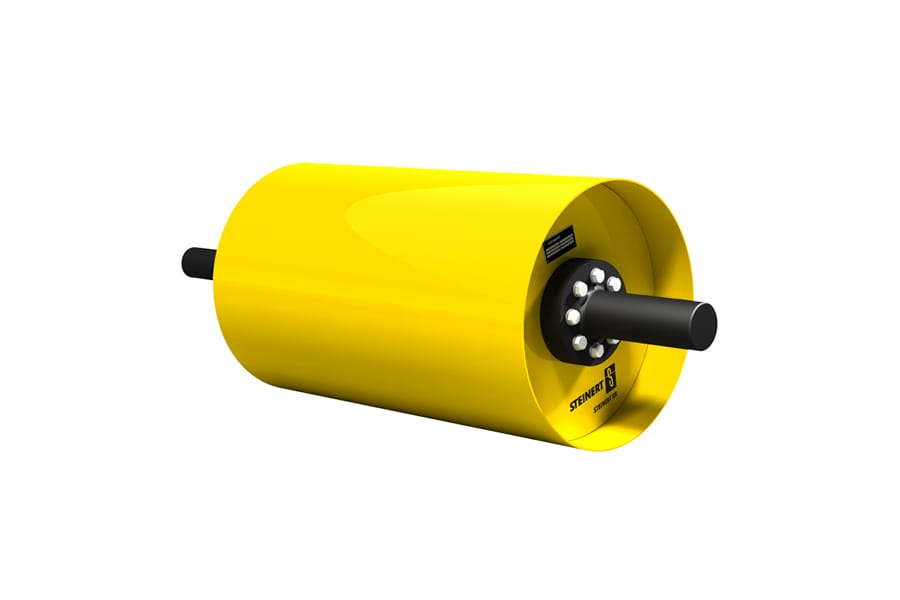

Nichteisen-Metalle und Aluminium in sämtlichen Korngrößen zurückgewinnen

Bei Aluminiumschrotten aus dem Autoschredder handelt es sich meistens um höher legiertes Material mit Silizium-Anteilen von 4 bis 12 % sowie primären Kupfer- und Zink-Gehalten. Je größer der Silizium-Anteil ist, umso weniger duktil ist das Bauteil. Die Folge: Durch das Schreddern zerbricht es in viele kleinere Einzelteile.

Diese Eigenschaft nutzen wir für unsere Lösung und sortieren den eisenfreien Produktstrom des Schredders in Korngrößen, z.B. 10 - 30 mm, 30 - 70 mm und 70 - 150 mm mittels NE-Scheider (STEINERT EddyC) in die sogenannte „ZORBA-Fraktion“. Diese Mischung aus Leicht- und Schwermetallen wird – nach Korngrößen getrennt – mithilfe unserer Röntgentechnik (STEINERT XSS T EVO 5.0) in Aluminium und die jeweilige Mischfraktion (Kupfer, Messing, Zink, etc.) separiert.

So werden bei verlustfreier Reinheit maximale Aluminium-Ausbeuten erzielt. Von nun an kann das Material in definierter Qualität vermarktet werden, z.B. als Premiumfraktionen, Al 224 und in gröberer Körnung auch als Taint Tabor (überwiegend saubere Blechware). Vor dem Hintergrund erschwerter Exportbedingungen sowie einer steigenden Nachfrage nach Qualitäten, welche so weit wie möglich Primärware ersetzen und ergänzen können, ist es wichtig, gleichbleibend hohe Reinheiten über alle Produkte zu erzeugen.

Ihr Plus an Qualität: Legierungen mit der LIBS-Technology separieren

Hochwertiges Aluminium aus Produktkreisläufen und Aufbereitungsanlagen mit geringen Legierungsbestandteilen, Schweißzusätzen oder Anteilen an leichten Elementen wie Magnesium können mit der LIBS-Technology (Laser induced breakdown spectroscopy) in sehr reine Produkte aufgewertet werden. Hierzu Karl Hoffmann:

„Dabei wird das Aluminium mit einem hochenergetischen Laser beschossen. Bei der Abkühlung implodiert es und gibt dabei eine für die Atomstruktur spezifische und messbare Energiestrahlung ab. Damit lassen sich die verschiedenen Aluminiumlegierungen sehr genau bestimmen. Wenn diese flächendeckend eingeführt ist, können wir die Legierungen derart präzise voneinander trennen, dass eine Kreislaufwirtschaft möglich wird. Die Schmelzbetriebe wissen, was sie für ihre Legierungen brauchen. Wenn ein Betrieb genau bestimmen kann, welcher Art ein Material ist, dann kann er auch festlegen was zum Erreichen vorgegebener Materialeigenschaften hinzugefügt werden muss.“

Kurzum: Unsere STEINERT LSS | LIBS sortiert die Objekte für Ihre Anforderungen nach chemischer Zusammensetzung in hoher Trennschärfe mittels Materialvereinzelung und Produktaustrag innerhalb einer industrietauglichen Anlageneinheit. Diese Lösung bietet Sekundärhütten die Möglichkeit, mehr Sekundärmaterial einzusetzen und die Schmelze legierungsbasiert zu beschicken.

Einen besonders hohen Anspruch an die Analysen-Tiefe der Detektion stellt eine Sortierung innerhalb der Legierungsklassen dar, wie beispielsweise die im Automobilbau weit verbreiteten 5.000er- und 6.000er-Knet-Legierungen.

Der Hauptunterschied liegt hier im Magnesium- und Silizium-Anteil in den Legierungen, welche die bauteilrelevanten Werkstoffeigenschaften bestimmen. Die notwendige quantitative Bestimmung dieser Legierungsbestandteile ist heute mit der LIBS-Methode möglich und wird industriell bereits eingesetzt. Hiermit lassen sich prinzipiell auch alle für die Aluminium-Legierungsgruppen 1.000 - 7.000 maßgebenden Legierungsbestandteile quantitativ festlegen.

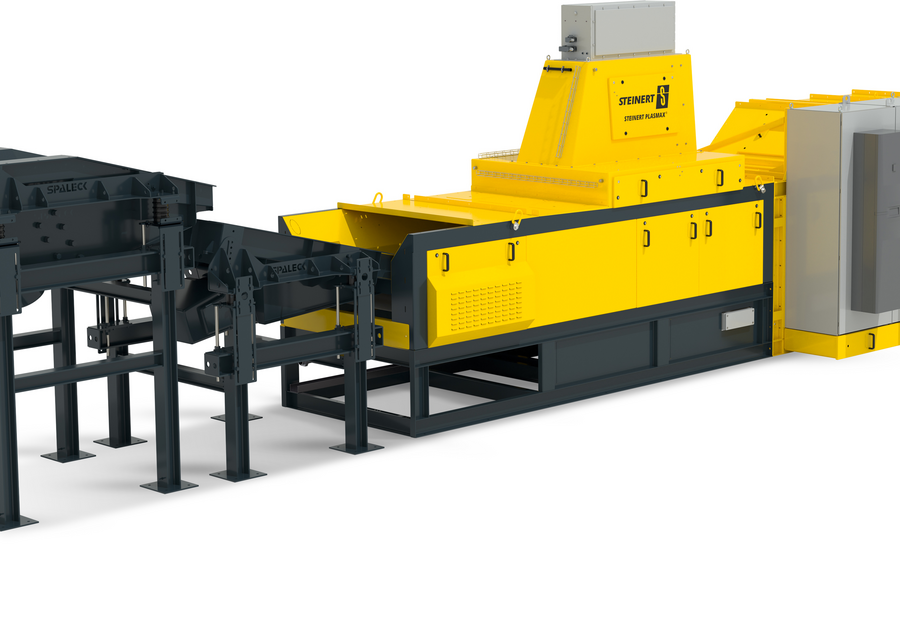

Aluminiumrecycling mit STEINERT PLASMAX | LIBS

Das LIBS-basierte Sortiersystem STEINERT PLASMAX ist eine neue Ergänzung unserer Maschinen und setzt neue Maßstäbe bei der Sortierung von Aluminiumlegierungen. Mit einer Multi-Spot-Analyse ermöglicht es die präzise Trennung von Aluminium der Klassen 5xxx und 6xxx in schmelzfertige Qualitäten. Die Effizienz und Kapazität von bis zu 6 t/h machen es zu einer optimalen Lösung für moderne Recyclinganforderungen.

Schon vor der Schmelze: Lackierte Alu-Bleche identifizieren und trennen

Ein entscheidender Vorteil ist die Erkennung und Separation von lackierten Aluminiumblechen vor der Schmelze, um Anteile an Titandioxyd oder auch Blei und Cadmium aus den Lackfarben und Beschichtungen abzutrennen. Hierbei analysiert unsere STEINERT KSS | NR CL per Farb-, Laser- oder Infraroterkennung die Materialoberfläche. Entsprechende Teile werden aussortiert und stehen zur gesonderten Verarbeitung zur Verfügung.

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/user_upload/Steinert/Teaser/Renderings/Sensor_Sorting/steinert-LSS_rendering.jpg)