Recyclage du verre creux

Traitement du verre creux par séparation magnétique et tri par capteurs

Aimants, séparateurs de métaux non ferreux et tri assisté par capteurs avec un seul fournisseur

Le recyclage du verre commence par la collecte du verre. Cette dernière peut varier considérablement selon les pays et les régions. Le mode de collecte détermine les étapes du traitement qui transformera le verre en une matière première secondaire réutilisable.

Les impuretés dans le verre creux ou le verre d’emballage sont composées en majorité de substances organiques, de métaux, de plastique, de déchets de papier, de céramique, de pierres et de porcelaine (CPP), et se caractérisent par une pureté de couleur insuffisante.

Pour être en mesure d’approvisionner les usines de production de verre en une matière première recyclée suffisamment pure en termes de couleur et de qualité de matériau, les usines de recyclage et de traitement ont besoin de systèmes de tri fiables, à la hauteur des exigences élevées en termes de pureté et de rendement. Depuis plusieurs décennies, STEINERT est un partenaire fiable dans le domaine du développement et de la construction de machines de tri magnétique et assisté par capteurs.

De nos jours, le verre neuf peut comporter jusqu’à 90 % de verre usagé. Pour un recyclage réussi, les étapes ci-après sont nécessaires pour garantir une propreté suffisante pour la transformation de matériau recyclé en emballages en verre neufs dans l’usine de production de verre :

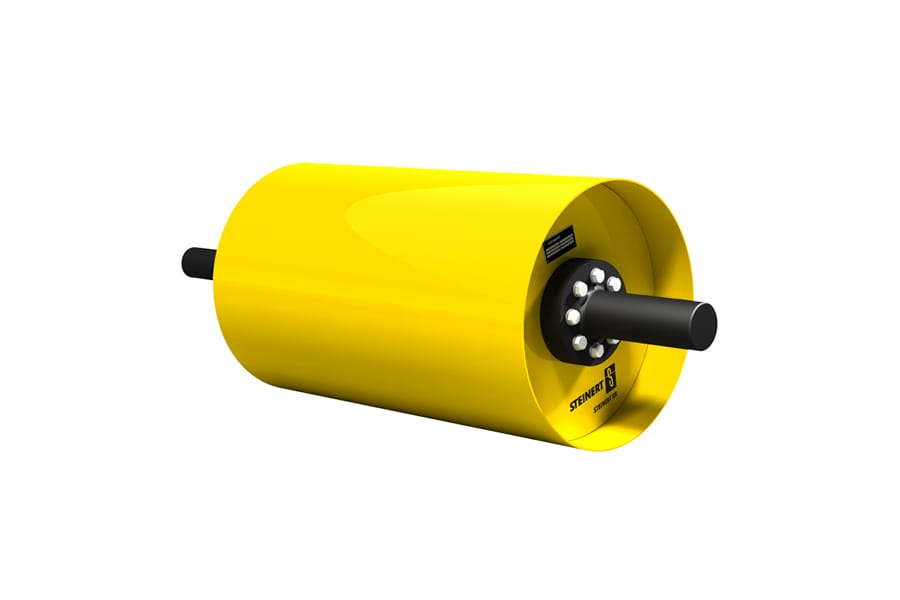

- Les éléments ferreux ferromagnétiques tels que les couvercles métalliques contenus dans les déchets à l’entrée sont généralement séparés par suspension, soit par notre séparateur magnétique overband STEINERT, soit par un électroaimant (UME). Pour la séparation de métaux ferreux, certains acteurs du recyclage du verre optent également pour des tambours électromagnétiques (STEINERT MTE), pour des tambours magnétiques à aimants permanents (STEINERT MTP), ou pour une poulie à aimant permanent (STEINERT BRP) avec de la ferrite de baryum et/ou du néodyme de haute qualité.

- La séparation grossière du fer est suivie du premier tamisage du matériau afin de séparer les tessons des bouteilles.

- Le concassage des bouteilles en tessons libère d’autres métaux et plastiques contenus, par exemple, dans les bouchons.

- Les métaux ferreux et non ferreux décomposés contenus dans le flux de matière sont séparés dans une étape de process suivante : une combinaison d’aimants overband STEINERT UME ou de tambours magnétiques STEINERT BR associés à un séparateur à courants de Foucault STEINERT EddyC.

- Les plastiques peuvent en outre être séparés du flux de matière grâce au système de tri proche infrarouge UniSort PR afin de réduire le coût de mise en décharge.

- Après d’autres opérations de tamisage et une première séparation des substances organiques, le traitement préliminaire du verre est terminé et celui-ci est fin prêt pour le tri assisté par capteurs.

- Le tri assisté par capteurs est effectué par la gamme de produits STEINERT MSort, expressément utilisée pour le traitement du verre depuis plus de 25 ans. La gamme de produits STEINERT Msort est capable aussi bien d’éliminer les matières indésirables du verre que de séparer le verre par couleur.

- Grâce à la détection de chute libre, les séries STEINERT MSort AX et STEINERT MSort BE conviennent idéalement pour le traitement du verre sans séchage technique.

- Pour le traitement de matériau séché techniquement, nous recommandons les séries MSort AK, MSort AF et MSort AW, qui offrent un degré de précision et de performance élevé.

- Au cours du contrôle de qualité final, c’est-à-dire lors du nettoyage complémentaire, les séparateurs magnétiques détectent une dernière fois les substances ferreuses.

Les machines de tri MSort se distinguent par une grande stabilité de process, malgré la performance et la qualité variables à l’entrée. Nous perfectionnons sans cesse nos systèmes de tri, toujours à l’écoute des besoins de nos clients. Résultat : tous nos systèmes de tri MSort sont mécaniquement optimisés pour leurs applications. Cette optimisation réduit les tâches de maintenance tout en prolongeant les durées de fonctionnement.

Le système de tri ayant été entièrement développé par nos soins, nous sommes en mesure de garantir à nos clients une disponibilité à très long terme des pièces de rechange. Cela vaut aussi bien pour les composants électriques que pour les mises à jour.

Vos avantages en un coup d’œil :

- Tri à partir d’une granulométrie de 1 mm

- Toutes les machines sont conçues pour fonctionner 24 heures sur 24 et ne nécessitent que peu de pièces de rechange

- Séparation de tous les matériaux indésirables sous une seule régie

- Tri par capteurs avec plus de 25 ans d’expérience dans le recyclage du verre

- Technologie magnétique STEINERT pour la séparation des métaux ferreux et non ferreux

- Possibilité de commercialisation supplémentaire des métaux non ferreux séparés

- Séparation des matériaux indésirables et tri par couleur au plus haut niveau