Recyclage du verre plat

Les solutions de tri du verre plat

Séparer et trier avec un seul fournisseur pour les tâches de recyclage du verre

Le recyclage du verre commence souvent dans le conteneur pour verre, mais pas toujours. Tandis que les systèmes de recyclage instaurés permettent déjà de recycler l’écrasante majorité des bouteilles et des verres sous forme de verre usagé, les proportions de recyclage du verre plat pourraient encore nettement augmenter. De nos jours, une grande partie des tessons de verre plat recyclé sont transformés en verre creux ou utilisés dans des applications verrières alternatives. L’objectif déclaré est cependant de réutiliser le verre plat comme matière première secondaire, y compris pour la production de verre plat en circuit fermé.

Les tessons à recycler pour les verreries produisant du verre plat doivent satisfaire à des exigences nettement plus strictes que pour les usines de fabrication de verre d’emballage. Et pour cause : le verre plat produit par les premières est principalement utilisé dans les secteurs du bâtiment et de l’automobile. Ces deux industries imposent un niveau d’exigences très élevé.

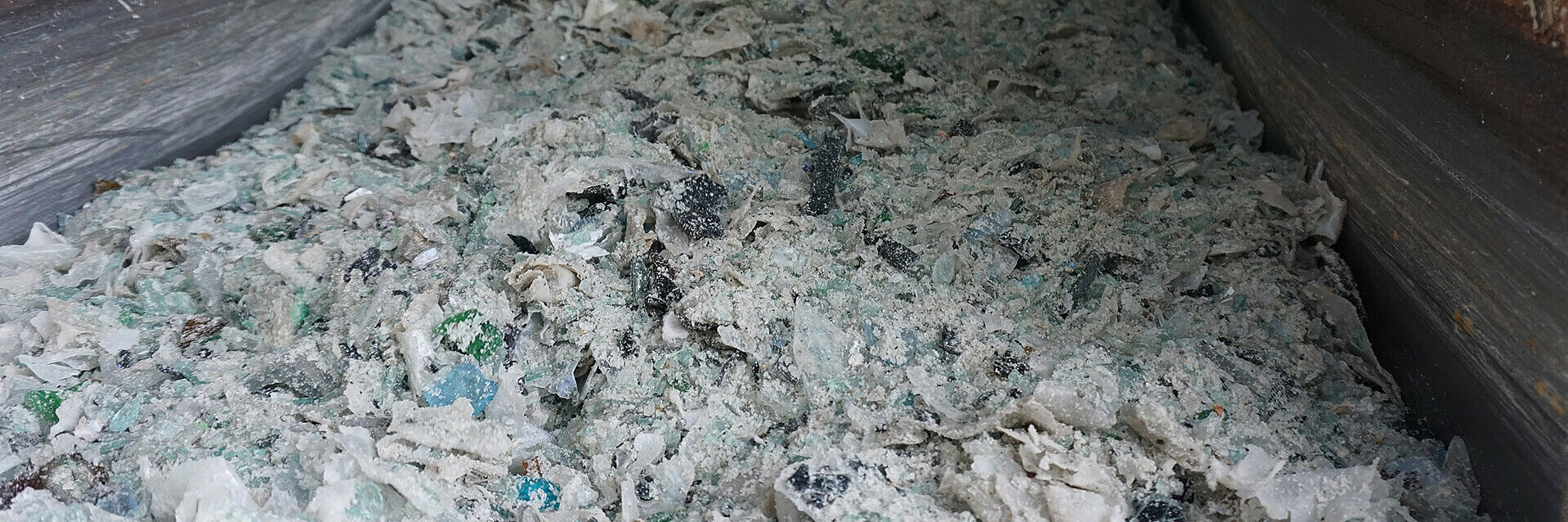

Si le tri du verre plat représente un défi, c’est parce que les matériaux collectés peuvent contenir différents matériaux composites. Citons l’exemple des verres de sécurité qui contiennent des films PVB dans leur couche intermédiaire. Ou celui des vitrages isolants feuilletés. Ils sont composés de plusieurs verres dont les bords sont revêtus de joints spéciaux. Le problème avec les vitrages issus de la démolition est qu’ils présentent souvent des résidus de cadres de fenêtres et de maçonnerie.

Autre élément de différenciation dans le traitement du verre plat : la granulométrie. Contrairement au recyclage du verre creux, où le tesson devrait rester le plus gros possible, le verre plat doit être broyé à un plus haut degré afin de libérer toutes les contaminations.

Plusieurs étapes successives sont nécessaires pour établir le cycle.

- La première est le concassage du verre plat dans un broyeur. Cette opération, appelée pré-broyage, libère les premières matières indésirables telles que les plastiques et les films.

- Vient ensuite la première séparation mécanique grossière des films.

- C’est en général notre séparateur magnétique overband STEINERT qui se charge de séparer le fer des déchets à l’entrée, soit par extraction, soit via un électroaimant (UME).

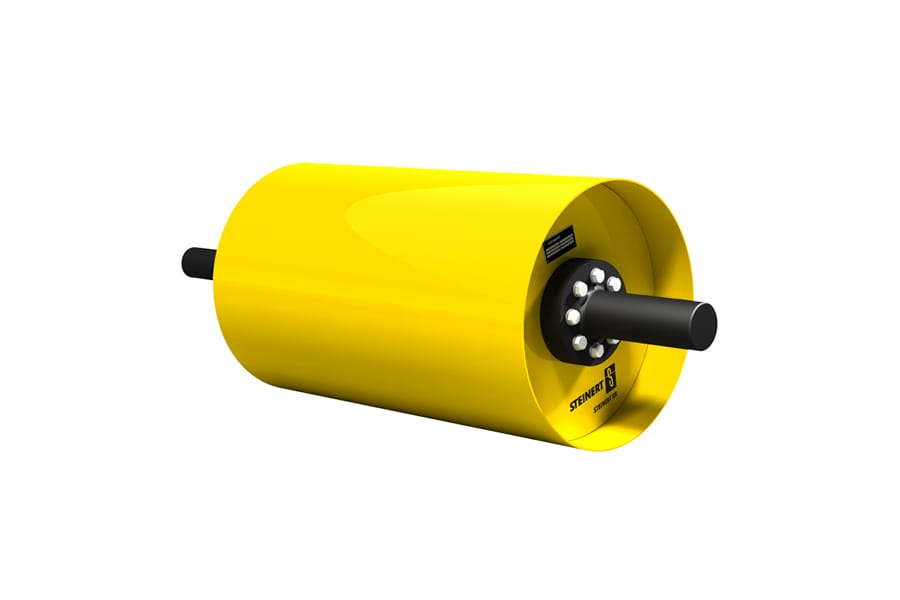

- Les métaux non ferreux décomposés contenus dans le flux de matière sont séparés par le séparateur à courants de Foucault STEINERT EddyC dans l’étape de process suivante.

- Après une autre opération de tamisage, le matériau est soumis à un premier pré-triage par le STEINERT MSort AX ou MSort BE. C’est ici que sont éliminées les premières contaminations grossières, dans une plage granulométrique comprise entre 10 et 60 mm.

- L’étape suivante du broyage mécanique permet de décomposer les contaminations. Cette étape est importante pour le tri de précision qui s’ensuit.

- Les fractions fines contiennent encore du fer et des particules non ferreuses après le broyage fin. Ces résidus doivent à leur tour être séparés par des aimants tels que STEINERT UME et le séparateur à courants de Foucault STEINERT EddyC FINES.

- Les systèmes de tri MSort AX, MSort AK ou MSort AF sont appropriés pour l’étape finale du tri du verre en fonction des matériaux indésirables, voire de la couleur.

Vos avantages en un coup d’œil :

- Tri à partir d’une granulométrie de 1 mm

- Toutes les machines sont conçues pour fonctionner 24 heures sur 24 et ne nécessitent que peu de pièces de rechange

- Séparation de tous les matériaux indésirables avec un seul fournisseur

- Tri par capteurs avec plus de 25 ans d’expérience dans le recyclage du verre

- Technologie magnétique STEINERT pour la séparation des métaux ferreux et non ferreux

- Possibilité de commercialisation supplémentaire des métaux non ferreux séparés

- Séparation des matériaux indésirables et tri par couleur au plus haut niveau

![[Translate to Français:] [Translate to Français:]](/fileadmin/_processed_/a/2/csm_MSort-AK_3243ef98ea.jpg)

![[Translate to Français:] [Translate to Français:]](/fileadmin/_processed_/a/1/csm_MSort-BE12XX_26ac67e4ff.jpg)