Reciclaje de vidrio hueco

Procesamiento de vidrio hueco puro mediante separación magnética y separación basada en sensores

Imanes, separadores de metales no férricos y separación basada en sensores, todo de un mismo proveedor

El reciclaje de vidrio comienza con su recogida. El procedimiento de recogida puede ser muy diferente dependiendo del país y la región. Dependiendo del procedimiento de recogida, tienen lugar pasos de diversa índole para poder reutilizar el vidrio como materia prima secundaria.

Gran parte de las impurezas del vidrio hueco o vidrio de envase se deben a restos orgánicos, metales, plásticos, residuos de papel, cerámica, piedras y porcelana (CPP), así como a una separación por colores insuficiente.

Para poder suministrar materias primas recicladas separadas por color y material a las fábricas de vidrio, las plantas de reciclaje y tratamiento necesitan sistemas de separación fiables capaces de satisfacer los elevados requisitos de pureza y recuperación. Desde hace décadas, STEINERT es el socio de confianza para el desarrollo y la construcción de sistemas de separación magnéticos y basados en sensores.

En la actualidad es posible fabricar vidrio nuevo con un 90 % de vidrio reciclado. Para que el reciclaje sea posible son necesarias las siguientes estaciones, a través de las cuales se garantiza la pureza exigida por las fábricas de vidrio para producir nuevos envases de vidrio a partir de material reciclado:

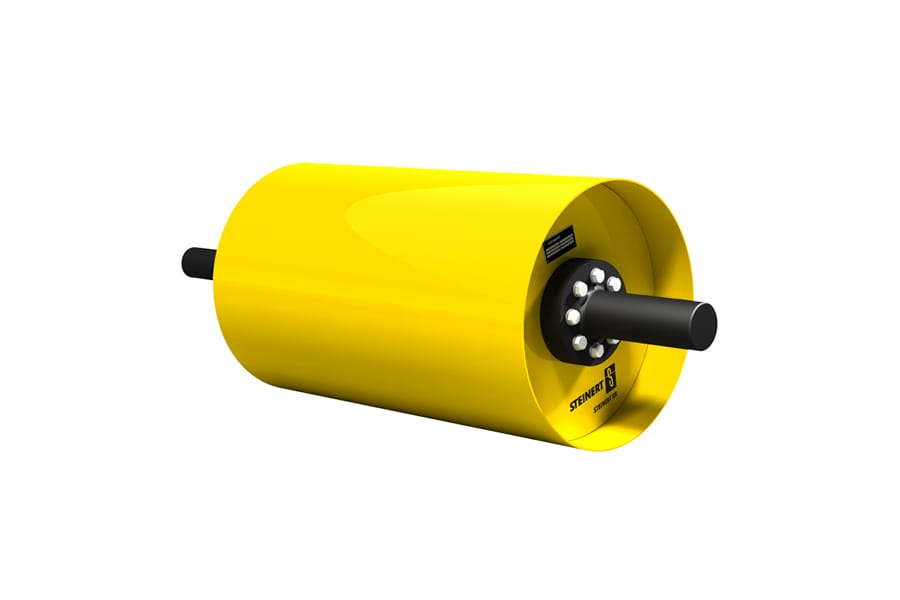

- El separador magnético tipo overband de STEINERT es conocido por separar partes férricas, como por ejemplo tapones de metal, del material de entrada, en un proceso que tiene lugar por encima del flujo de material, opcionalmente en forma de electroimán (electroimán tipo overband). Algunas plantas de reciclaje de vidrio utilizan para la separación de metales férricos tambores electromagnéticos (STEINERT MTE), tambores magnéticos permanentes (STEINERT MTP) o tambores magnéticos permanentes de polea de cabeza magnética (STEINERT BRP) con calidades elevadas de ferrita de bario y/o neodimio.

- Después de la primera separación de férricos tiene lugar el primer cribado de material para extraer los trozos de cristal.

- Las botellas se trituran y se transforman en fragmentos; al mismo tiempo se extraen los restos de metales y plásticos, como por ejemplo, los tapones de las botellas.

- El hierro y los metales no férricos que se extraen del flujo de material se separan en un paso posterior mediante una combinación de imanes tipo overband STEINERT UME o tambores magnéticos STEINERT BR junto con un separador por corrientes de Foucault STEINERT EddyC.

- Del flujo de residuos se pueden extraer aún más plásticos con el sistema de separación mediante NIR UniSort PR, que permite reducir los costes de vertedero.

- Después de varios cribados y de una primera separación de restos orgánicos, finaliza el tratamiento previo del vidrio, que alcanza un estado ideal para la separación basada en sensores.

- La separación basada en sensores corre a cargo de la serie de productos STEINERT MSort, en acción desde hace más de 25 años específicamente para el tratamiento del vidrio. La serie de productos STEINERT MSort es capaz de separar las impurezas del vidrio, así como de clasificar el vidrio por colores.

- Las series MSort AX y MSort BE de STEINERT son perfectas para el tratamiento de vidrio sin secado técnico por su incorporación de un sistema de detección vertical.

- Para el tratamiento de material con secado técnico recomendamos las series MSort AK, MSort AF y MSort AW, especialmente precisas y potentes.

- Para el control de calidad final, es decir, la limpieza posterior, los separadores magnéticos detectan por última vez posibles restos de materiales férricos.

Los separadores MSort destacan especialmente por la estabilidad de los procesos, incluso cuando el rendimiento y la calidad de entrada son variables. Seguimos mejorando nuestros sistemas de separación con la atención siempre puesta en nuestros clientes y clientas. El resultado: todos los sistemas de separación MSort se adaptan mecánicamente su aplicación. De esta forma se minimizan los costes de mantenimiento cuando el uso es prolongado.

El diseño de los sistemas de separación es 100 % STEINERT, lo cual garantiza a los clientes que las piezas de recambio estarán disponibles durante mucho tiempo. Esto se aplica tanto a los componentes electrónicos como a las actualizaciones.

Resumen de las ventajas:

- Separación a partir de 1 mm de granulometría

- Todas las máquinas han sido concebidas para su uso 24/7 y requieren menos piezas de recambio

- Separación de todas las impurezas de la mano de un único proveedor

- Más de 25 años de experiencia en la separación mediante sensores para el reciclaje de vidrio

- Tecnología de imanes de STEINERT para la separación de hierro y metales no férricos

- Los metales no férricos obtenidos se pueden comercializar

![[Translate to Español:] [Translate to Español:]](/fileadmin/_processed_/a/2/csm_MSort-AK_3243ef98ea.jpg)

![[Translate to Español:] [Translate to Español:]](/fileadmin/_processed_/a/1/csm_MSort-BE12XX_26ac67e4ff.jpg)