Einige Sortieranwendungen sind um ein Vielfaches komplexer als andere und nicht durch herkömmliche Verfahren umzusetzen – so zum Beispiel die Sortierung von Silikonkartuschen. Aus einer Polyethylen (PE)-Außenwand bestehend sind sie wertvolle Rohstoffe für das Recycling. Silikonreste innerhalb der Kartusche können jedoch reine PE-Produkte bis zur Unbrauchbarkeit verunreinigen, sodass sie zwingend vom Materialstrom entfernt werden müssen.

Über die Grenzen des bisher Möglichen hinaus

Speziell für diesen ersten Anwendungsfall wurde der Intelligent Object Identifier entwickelt, eine KI-gestützte Objekterkennung für Sortiermaschinen, um auch anhand weiterer, optisch erfassbaren und charakteristischen Eigenschaften diese Kartuschen zu erkennen und zu isolieren. Durch diese zusätzlichen Unterscheidungsmerkmale wird ein stabilerer Sortierprozess, bei gleichzeitig deutlich verbesserter Sortierleistung, erreicht.

Diese Technologie wird zukünftig auch weitere Sortieraufgaben unterstützen oder überhaupt erst ermöglichen. So ist eine Ergänzung für das Sortierprogramm zur Trennung von Polyethylenterephthalat (PET)-Flaschen und -Schalen in Arbeit, das die Sortiersicherheit aufgrund der neuen Objekterkennung weiter verbessern wird.

Das Besondere an der STEINERT-Lösung ist die vorhandene Integration, die keine zusätzliche Sensorik benötigt und deren Abwärtskompatibilität zu UniSort-Maschinen bis zum Jahr 2018 mit einer Kombination aus NIR- und Farbkamera.

Von Maschinen lernen

Ermöglicht wird diese Verbesserung durch Software und den neuesten Entwicklungen auf dem Gebiet des maschinellen Lernens, insbesondere bei künstlichen neuronalen Netzen.

Maschinelles Lernen ist die Fähigkeit von Algorithmen sich Informationen anzueignen, ohne explizit programmiert zu werden. In seiner grundlegendsten Form, können so Daten analysiert werden, um selbstständig Erkennungs- und Unterscheidungsmerkmale zu erlernen und daraufhin eine Feststellung über in diesem Fall möglicherweise vorhandene Silikonkartuschen zu treffen.

Die optimale Voraussetzung für dieses Training sind umfangreiche, detaillierte Daten. Daten wie sie STEINERT seit der Einführung der HSI-Technologie 2012 generiert und heute nutzt, um branchenführende Trainingsbedingungen für Algorithmen zu schaffen und es deren Nutzern zuerst erlaubt, besser zu sortieren und langfristig davon auch Digitalisierungsstrategien für beispielsweise die Zusammenarbeit mit Kunden und Zulieferern zu entwickeln.

So kann den Anwendern das bestmögliche Sortierergebnis geboten werden, ohne dass selbst Parameter konfiguriert, oder sich mit der Programmierung beschäftigt werden muss.

Den Allrounder weitergedacht

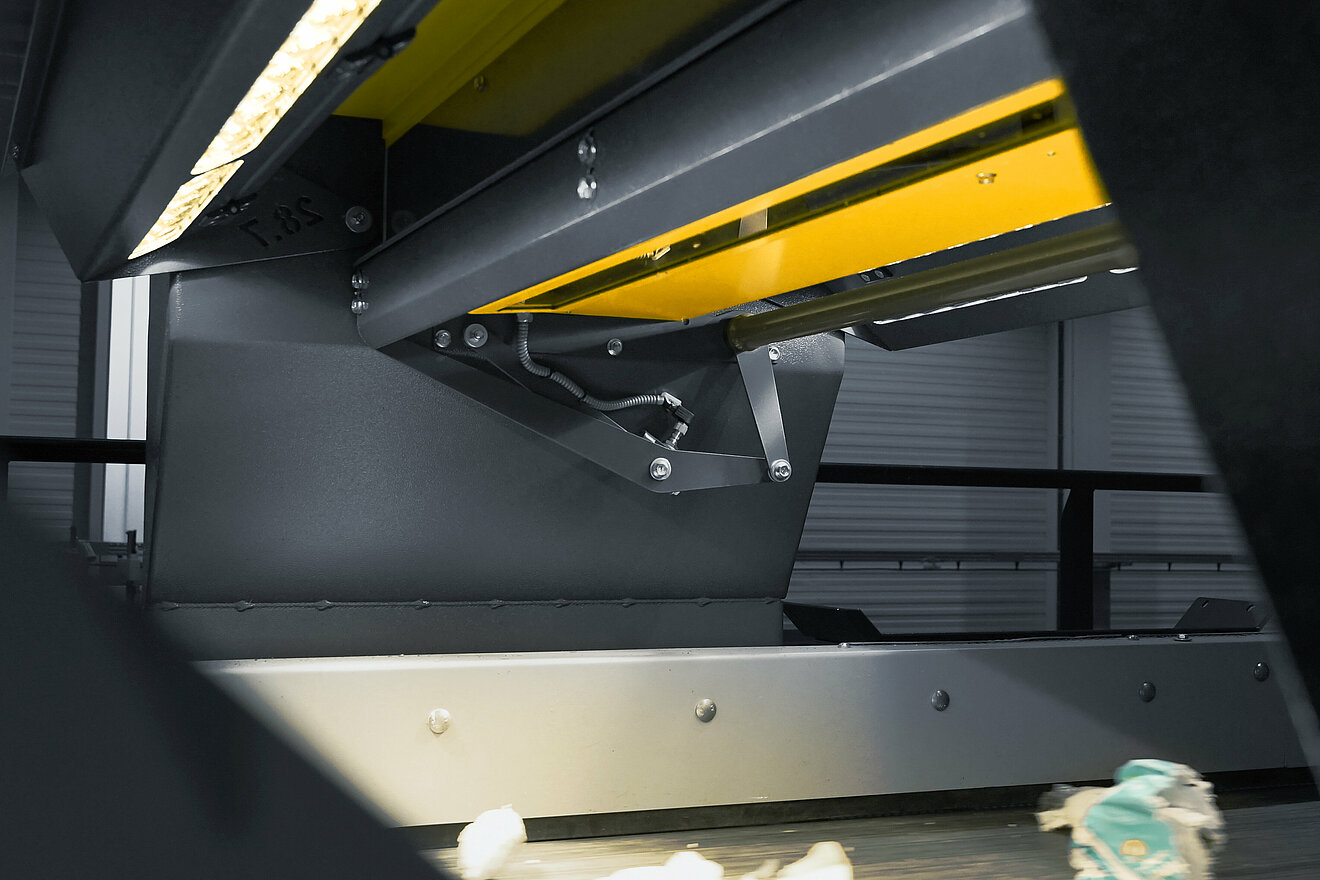

Unter diesen Aspekten entstand auch die neueste Ausbaustufe der UniSort PR – UniSort PR EVO 5.0.

Das seit 2019 im Praxiseinsatz erprobte Modell ist der nächste logische Schritt in der Evolution von Sortiermaschinen und ein Schaustück moderner Technologie und robuster Ingenieursarbeit. Neben einer Vielzahl von Detailverbesserungen setzt die neueste Iteration auf ein wartungsfreundlicheres Design für eine fortschrittliche Sortierleistung.

Eine dynamische Kalibrierung überwacht das sich ständig durch externe Faktoren verändernde Spektrum der Bandbeleuchtung, ohne Unterbrechung der Sortierung zu verursachen und überarbeitete Lampenkästen sorgen für eine langfristig verbesserte Erkennung bei gleichzeitig vereinfachter Wartung. In Kombination mit kontinuierlich weiterentwickelten Softwareupdates garantieren anschließend optimierte Ventilblöcke eine dauerhaft präzise Trennung des Abfallstroms. Ein optionaler automatischer Weißabgleich vermindert die Wartungsintensität um weitere manuelle Arbeitsschritte, verbessert dadurch das Personalmanagement und ermöglicht eine neue Flexibilität.

Für die Zukunft gerüstet

Mit der UniSort PR EVO 5.0 setzt STEINERT auf jahrelange Erfahrung aus dem Einsatz mehrerer UniSort-Generationen und der massenhaften Datenverarbeitung. Diese bildet die Grundlage für weitere Fortschritte in der Sortierleistung, aber auch für die Optimierung der Prozesse in der Wertschöpfungskette. Das befähigt seine Nutzer sich flexibel auf sich ändernde Materialströme einzustellen und neue Potentiale zu erkennen, sie aber vor allem auch zu nutzen.