In Navachab ist es gelungen, die Goldqualität auf das Zweifache zu steigern. Da die STEINERT-Maschinen nur minimale Mengen an Wasser benötigen, ist die Technologie sehr umweltfreundlich. Die sehr niedrigen Betriebskosten (ein Viertel der Schwimm-/Sink Technologie) und das Baukastenprinzip machen es sehr einfach, die Maschine in bestehende Kreisläufe zu integrieren. Navachab setzt seit 2016 STEINERT XSS T-Sortierer ein. In den letzten zehn Jahren haben diese Sortierer über 10 Millionen Tonnen minderwertiger Halden vorkonzentriert und in wertvolles Erz umgewandelt, dessen Verarbeitung zuvor als unwirtschaftlich galt. Navachab hat jetzt die nächste Generation der STEINERT-Sortiersysteme installiert.

Freitagmorgen 9 Uhr Swakopmund, Westküste Namibias. Hildbrand Wilhelm empfängt STEINERT in seinem Büro. Seine Aufgaben haben sich geändert - nachdem er jahrzehntelang verschiedene leitende Funktionen in der Mine innehatte, ist er nun dafür verantwortlich, Zukunftspläne für die Mine zu entwickeln. „Als junger Ingenieur war ich gezwungen, den Status quo zu hinterfragen. Das hat mich geprägt." Diese Denkweise wendet er weiterhin an und in diesem Fall um für die einzigartigen Umstände, in denen sich die Goldmine Navachab befindet, Zukunftsperspektiven zu entwickeln. Im Jahr 2024 hat die Mine einen bedeutenden Anteil zum Bruttoinlandsprodukt Namibias beigetragen. Ein tiefes Verständnis der Technologien und ganzheitliches Denken ermöglichen es, vielversprechende Aufbereitungswege zu wählen. Hildebrand Wilhelm erklärt: „Je mehr man eine ganzheitliche Sichtweise einnimmt, desto besser kann man entscheiden, welche Technologien funktionieren können, vorausgesetzt, man versteht diese Technologien." Die nächste Entwicklung, die in Betracht gezogen wird, ist eine Verdoppelung der derzeitigen Aufbereitungsmöglichkeiten. Im Vergleich zu früheren Verfahren mit Schwimm-/Sink Separation läuft die trockene, sensorbasierte Sortierung jetzt zu einem Viertel der Gesamtbetriebskosten, während sich der Durchsatz verdoppelt. Aus diesen Gründen und weil dieses Verfahren kein Wasser benötigt, spielt es eine Schlüsselrolle für die Zukunft.

Von Monosensor- zu Multisensor-Sortierung

Der Metallurge ist begeistert von der Erkennungsrate pro Sekunde - und von der Tatsache, dass die Trockenaufbereitungsanlage 200 Tonnen pro Stunde sortiert, um Material zu erkennen und auszusortieren, das die erforderliche Mindestqualität der CIP-Anlage nicht erreicht. „So wird Wert generiert, denn dank der doppelt so hohen Qualität kann das Material in den nachgelagerten Prozessen gewinnbringend verarbeitet werden", betont er. Die früheren Sortiersysteme waren robust und zuverlässig und hielten 10 Jahre lang den rauen und staubigen Bedingungen im Bergbau stand. „Ich denke, dass die Computerprogramme die Schlüsselrolle bei der Sortierung sind. Das Wichtigste ist, dass den Maschinen etwas beigebracht werden kann, dass sie lernen, und das funktioniert bei STEINERT sehr gut." Diese Aussage ist ein Kompliment an die Ingenieure von STEINERT – für ihre Fähigkeit und ihr Bestreben, Technologie zu erklären und Wissen weiterzugeben, wie es beispielsweise John Knouwds tut, Solution Manager im Bergbau bei STEINERT. John Knouwds ist ebenfalls schon sehr lange im Bergbau tätig und begegnete Hildebrand Wilhelm erstmals vor 25 Jahren als Student. „Es ist sehr hilfreich, wenn man jemanden hat, der einem bei der Entwicklung seiner Gedanken helfen und mit dem man seine Ideen austauschen kann.“ Hildebrand Wilhelm würde niemals eine Idee unterstützen, von der er nicht weiß, welche wissenschaftliche Grundlage sie hat. Im Zuge der Weiterentwicklung der Detektoren von STEINERT wurde die Gelegenheit genutzt, um zu testen, wie das Erz in der Goldmine Navachab auf eine Kombination von Sensoren reagiert, und so die Goldausbeute zu verbessern. Die Testergebnisse deuteten darauf hin, dass Verbesserungen möglich waren. Als schließlich die Zeit gekommen war, die Monosensor-Maschine zu ersetzen, wurde beschlossen, die neue Technologie zu integrieren.

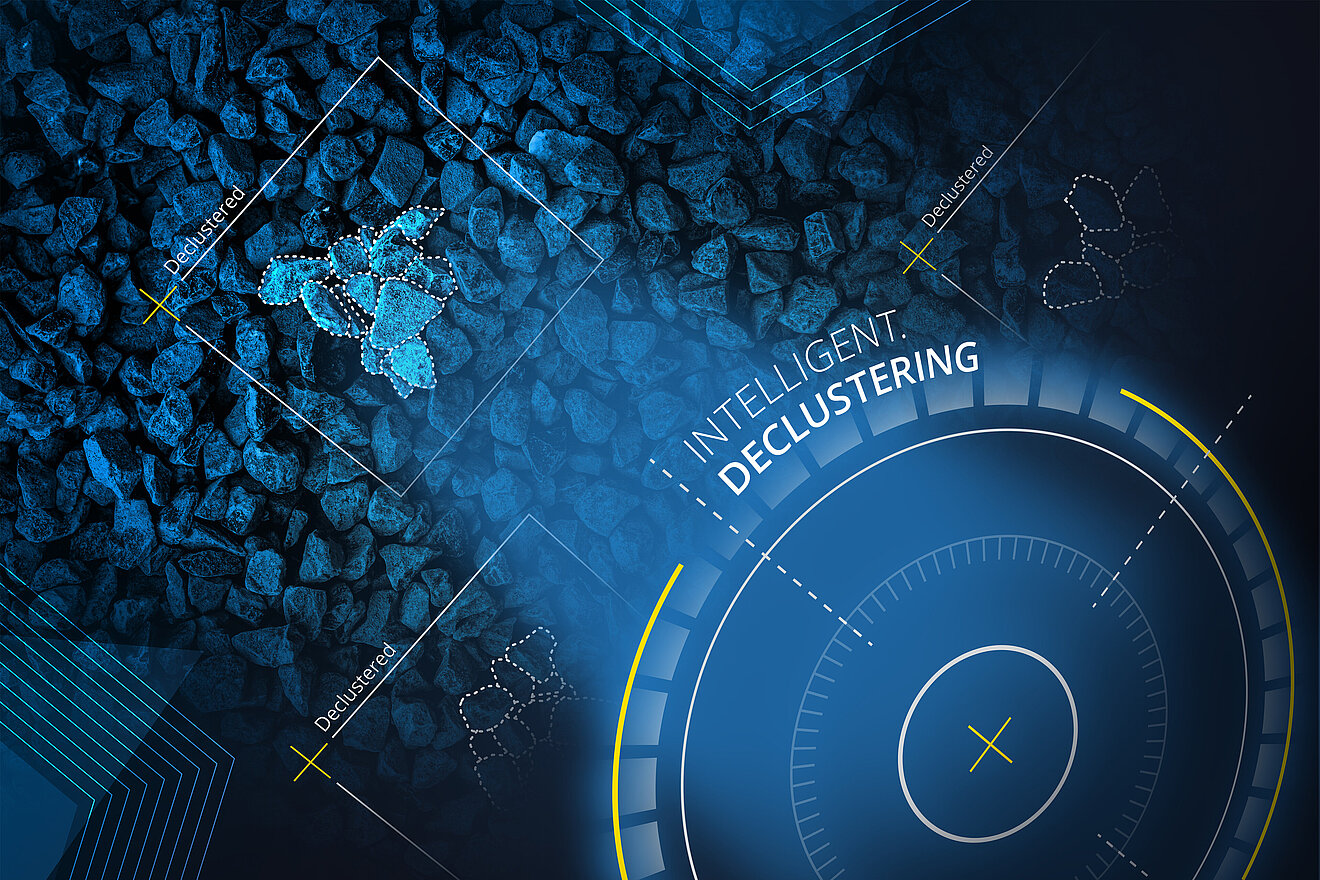

Sensorbasierte Sortierung kombiniert mit Intelligent.Declustering für mehr Durchsatz

STEINERT bietet eine neue Lösung im Bereich der Datenauswertung an. Partikelsortiertechnologie analysiert in der Regel einzelne definierte Partikel auf dem Förderband und trifft entsprechende Entscheidungen. Wenn sich der Durchsatz erhöht, steigt auch die Wahrscheinlichkeit, dass nah zusammen liegende Objekte als ein einzelner Partikel identifiziert werden. Dies kann zu falschen Sortierentscheidungen führen, z. B. dass wertvolles Erz als minderwertiges Gestein oder minderwertiges Gestein als Wertstoff eingestuft wird. Beim Prozess der Erkennung von Golderz wird durch Declustering sichergestellt, dass die einzelnen Partikel für eine korrekte Klassifizierung separat erkannt werden. Diese Funktion verbessert einerseits die Genauigkeit und Effizienz des Sortiersystems und ermöglicht andererseits die Verarbeitung höherer Durchsätze. Mit Intelligent.Declustering von STEINERT extrahiert die Software die einzelnen Steine aus dem Cluster, selbst wenn die Partikel sehr dicht beieinander liegen, und analysiert sie. Der Vorteil dieses Prozesses besteht darin, dass nun Ziele, die sich zuvor gegenseitig ausgeschlossen haben, miteinander vereinbar sind. Außerdem ist es möglich, vorhandene Anlagen schnell und einfach nachzurüsten.

STEINERT KSS EVO 6.0: wartungsfreundlich, zeitsparend und sicher

Das Konzept des STEINERT KSS selbst ist nicht neu. Neu ist, dass sich die Goldmine Navachab für eine Multisensor-Sortierlösung entschieden hat und nun von einem Update des STEINERT KSS auf die Version EVO 6.0 profitiert. Regelmäßige Wartung hält die Leistung auf höchstem Niveau und reduziert den Verschleiß, und die Generation EVO 6.0 verbessert die Handhabung des Sortiersystems erheblich. Mit Hilfe einer Rollplattform, kann die Maschine einfach betreten werden, um sie zu inspizieren. Ein schneller und sicherer Zugang zur Druckluftdüsenleiste und zum Förderband sind so viel leichter geworden. Ein verbesserter Zugang zu den Systemkomponenten beschleunigt die Wartungsarbeiten. Während des Sortierens sorgt die Druckluftdüsenleiste dafür, dass das sortierte Material ausgeworfen wird. Um ein Verstopfen der Ventilleiste bei Wartungsarbeiten zu verhindern, kann die Druckluftdüsenleiste nun hochgeschwenkt werden. Auch die Pneumatikeinheit wurde neu angeordnet und ist nun leicht zugänglich. Die Anlagenbetreiber profitieren außerdem von einem fest integrierten Geländer mit Leitern, das einen schnellen und sicheren Zugang zu den 3D- und Farbsensoren ermöglicht, ohne dass eine Kletterausrüstung erforderlich ist.

Rentabilität kommt mit Verantwortung

„Wir arbeiten gerade daran, eine sehr lange Lebensdauer des Bergwerks sicherzustellen. Eine der größten Sorgen ist die Frage, wie wir die jungen Menschen, die unsere Nachfolge antreten werden, stärken können. Wir unterstützen Schulen und Universitäten und vergeben Stipendien. Navachab wird so lange weiterlaufen, wie wir klug vorgehen", sagt Hildebrand Wilhelm am Ende des Besuchs. „Schließlich ist das Gold ja da.“ Nach einer Stunde des Gedankenaustauschs macht er eine Vorhersage: „In 25 Jahren wird es in jeder Aufbereitungsanlage Sortiertechnologie geben, denn sie ist hinsichtlich der Betriebskosten die billigste Technologie, die es gibt. Erze werden immer minderwertiger, was bedeutet, dass Sortierung immer mehr an Bedeutung gewinnen wird."