Reciclaje de vidrio plano

Las soluciones para la separación de vidrio plano

Separación y clasificación de materiales para el reciclaje de vidrio, de la mano de un único proveedor

El reciclaje de vidrio suele comenzar en el contenedor, pero no siempre es así. Mientras que los sistemas de reciclaje hacen posible el procesamiento de la mayor parte de las botellas y recipientes del contenedor de vidrio, el porcentaje de vidrio plano podría ser muy superior. Una gran cantidad de fragmentos de cristal reciclado se transforma actualmente en vidrio hueco o se emplea en aplicaciones alternativas. Sin embargo, incluir el vidrio plano como materia prima secundaria para volver a producir vidrio plano, se ha convertido en un objetivo claro.

En comparación con las fábricas de vidrio para envases, las fábricas de vidrio plano plantean exigencias considerablemente superiores en lo que respecta a los fragmentos reciclados. La razón es que la mayor parte del vidrio plano producido en dichas fábricas se destina a las industrias automovilística y de la construcción. Ambas con estándares muy altos.

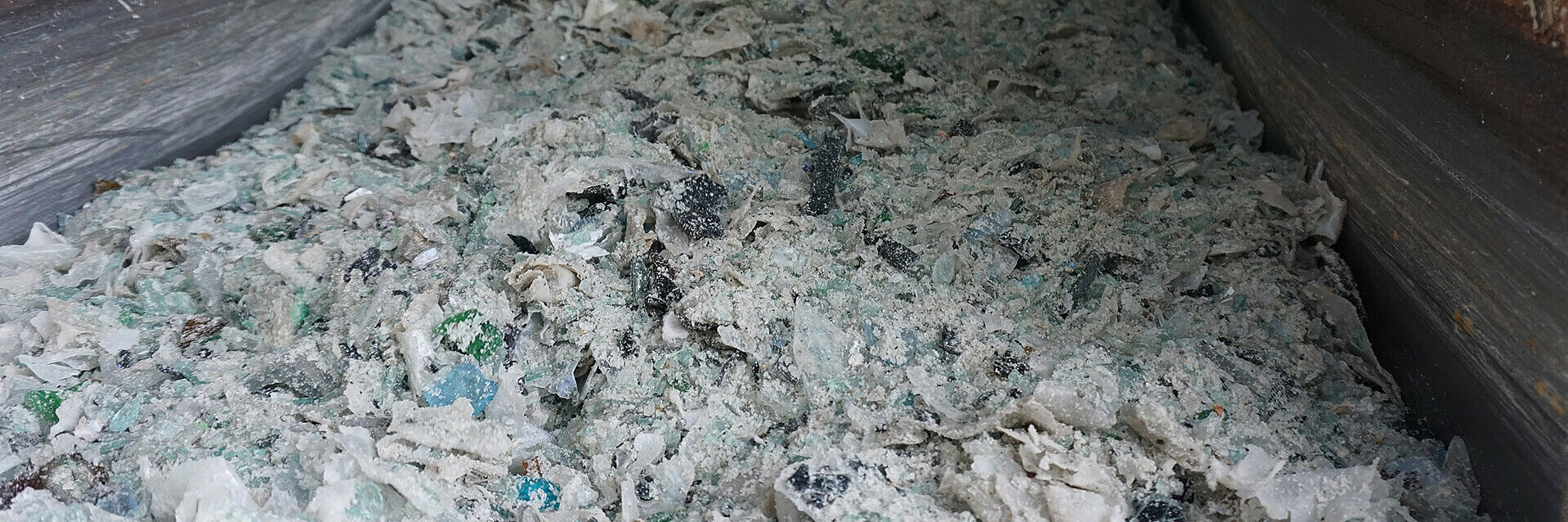

El reto de la separación de vidrio plano es que el material recogido es una mezcla muy diversa de materiales. Los cristales de seguridad, por ejemplo, cuentan con una capa intermedia de PVB. O los vidrios laminados. Estos se componen de varios cristales unidos por el borde mediante juntas especiales. Los fragmentos de vidrio procedentes de una demolición presentan la dificultad de estar mezclados con restos de muros y ventanas.

Otra característica del tratamiento de vidrio plano es la granulometría. A diferencia del reciclaje de vidrio hueco, donde el tamaño de los fragmentos se mantiene lo más grande posible, en el reciclaje de vidrio plano se precisan fragmentos más pequeños para poder eliminar los restos contaminantes.

El proceso consta de múltiples pasos para que sea posible el reciclaje del material.

- En el primer paso, una trituradora muele el vidrio plano. La llamada trituración previa extrae los primeros materiales no deseados, como el plástico y los plásticos film.

- A continuación tiene lugar una separación mecánica para la primera separación de plásticos film.

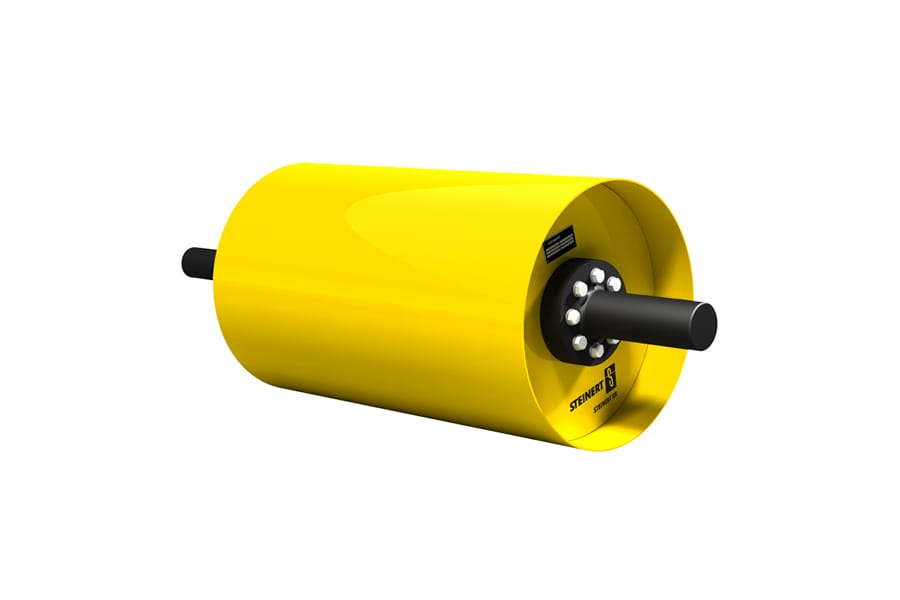

- El separador magnético tipo overband de STEINERT es conocido por extraer hierro del material de entrada en un proceso que tiene lugar por encima del flujo de material, opcionalmente en forma de electroimán (separador magnético eléctrico tipo overband).

- Los metales no férricos que se extraen del flujo de material se separan en un paso posterior del separador por corrientes de Foucault STEINERT EddyC.

- Después del segundo cribado, el material se somete a una primera separación previa mediante MSort AX o MSort BE de STEINERT. Aquí se separan los primeros restos de gran tamaño con un rango de granulometría de 10-60 mm.

- El siguiente paso, la fragmentación mecánica, abarca los materiales contaminantes. Este paso es importante para la clasificación precisa, que tiene lugar a continuación.

- Después de la fragmentación fina se siguen encontrando restos de hierro y materiales no férricos. Estos deben extraerse utilizando imanes como STEINERT UME y el separador por corrientes de Foucault STEINERT EddyC FINES.

- Para separar finalmente los materiales impuros y llevar a cabo la clasificación por colores, los sistemas de separación MSort AX, MSort AK o MSort AF son perfectos.

Resumen de las ventajas:

- Separación a partir de 1 mm de granulometría

- Todas las máquinas han sido concebidas para su uso 24/7 y requieren menos piezas de recambio

- Separación de todas las impurezas de la mano de un único proveedor

- Más de 25 años de experiencia en la separación mediante sensores para el reciclaje de vidrio

- Tecnología de imanes de STEINERT para la separación de hierro y metales no férricos

- Los metales no férricos obtenidos se pueden comercializar

- Separación de impurezas y separación por color de máximo nivel

![[Translate to Español:] [Translate to Español:]](/fileadmin/_processed_/a/2/csm_MSort-AK_3243ef98ea.jpg)

![[Translate to Español:] [Translate to Español:]](/fileadmin/_processed_/a/1/csm_MSort-BE12XX_26ac67e4ff.jpg)