STEINERT.waste recycling solutions

STEINERT offre des solutions intelligentes pour le recyclage des déchets qui améliorent l'efficacité et la viabilité économique des usines grâce à des technologies et des processus innovants. Avec une combinaison de matériel puissant et de logiciels avancés, nous permettons à nos clients d'optimiser leurs processus de tri et de maximiser la récupération des ressources.

Intelligent Object.Identifier: Reconnaissance d'Objets Basée sur l'IA pour des Tâches de Tri Complexes

L'Identificateur d'Objets Intelligent de STEINERT utilise l'intelligence artificielle pour identifier et trier de manière fiable même les objets difficiles à reconnaître. Cette reconnaissance d'objets basée sur l'IA est particulièrement adaptée aux tâches de tri complexes où les méthodes conventionnelles atteignent leurs limites. Un exemple est le tri des cartouches de silicone d'un flux de polyéthylène. Alors que la paroi extérieure des cartouches est en PE recyclable, les résidus de silicone à l'intérieur peuvent contaminer le produit recyclé. L'Identificateur d'Objets Intelligent détecte de manière fiable les cartouches en se basant sur des caractéristiques optiques distinctives, permettant leur séparation ciblée. Grâce à cette technologie innovante, des tâches de tri qui n'étaient pas économiquement viables auparavant peuvent être réalisées. La reconnaissance basée sur l'IA stabilise le processus de tri et augmente considérablement les performances de tri. Ainsi, les flux de matériaux peuvent être traités plus efficacement et des taux de recyclage plus élevés peuvent être atteints.

- Reconnaissance d'objets basée sur l'IA

- Identification et séparation des objets difficiles

- Stabilisation et augmentation des performances de tri

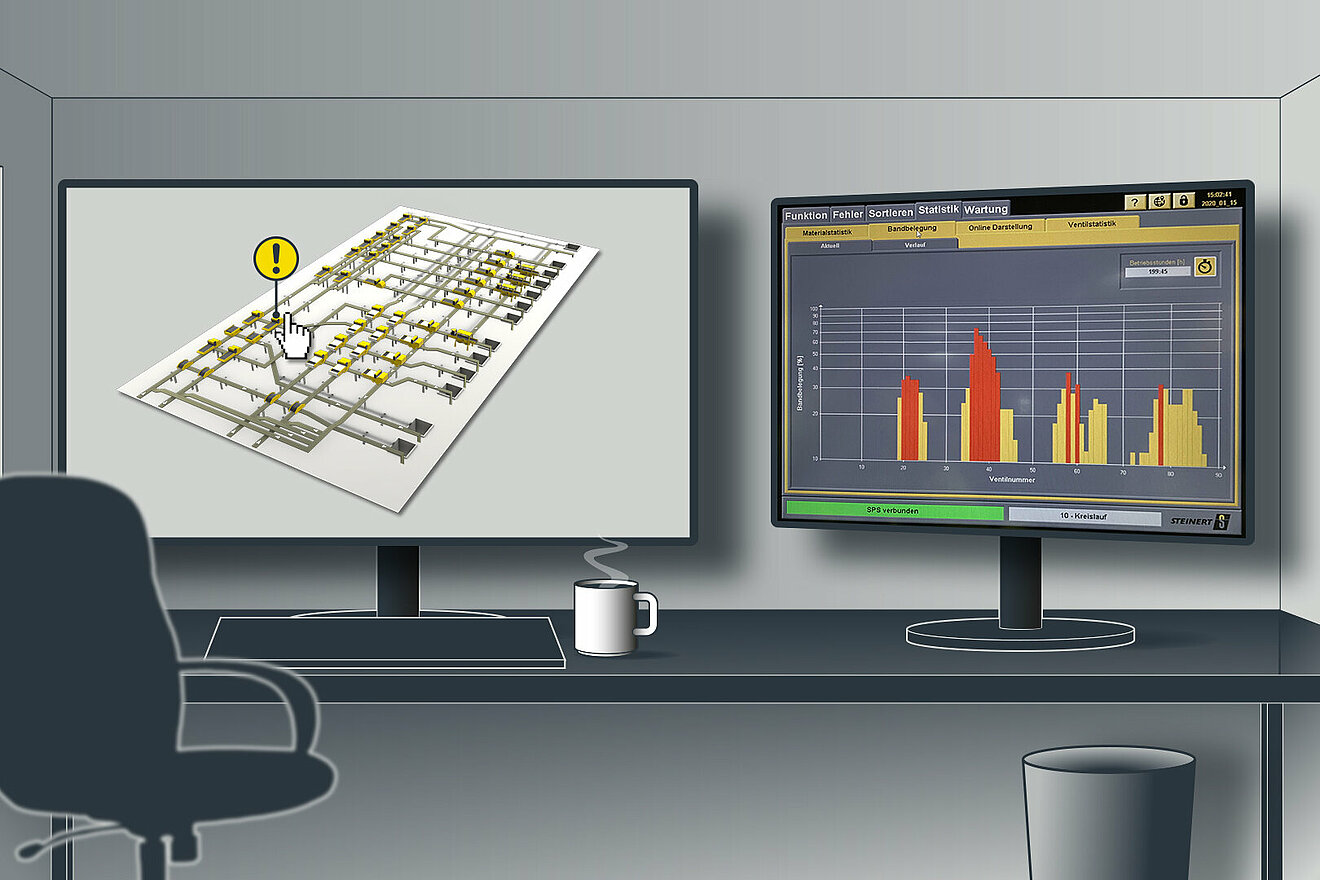

Intelligent Condition.Monitoring: Surveillance Continue pour Plus de Performance

La Surveillance des Conditions Intelligente de STEINERT permet une surveillance permanente et centralisée de l'état de l'ensemble de l'usine. La détection précoce des dysfonctionnements, tels que l'accumulation d'objets spécifiques dans les circuits ou des anomalies dans le motif de coupe des pré-broyeurs, peut raccourcir les temps de réaction aux messages d'erreur ou de dysfonctionnement et aux dépassements des seuils. La surveillance continue augmente le temps de fonctionnement et la disponibilité de l'usine. Les pannes et arrêts sont réduits, ce qui conduit à une performance accrue et une sécurité de performance plus élevée de l'ensemble de l'usine.

- Surveillance permanente de l'usine

- Détection précoce des dysfonctionnements

- Augmentation du temps de fonctionnement et de la disponibilité

Intelligent Remote.Monitoring: Surveillance Mobile pour des Temps de Réaction Rapides

Avec la Surveillance à Distance Intelligente de STEINERT, les opérateurs d'usine peuvent surveiller l'état de leur usine à tout moment et de n'importe où. La solution mobile permet la détection précoce des dysfonctionnements, tels que l'accumulation d'objets spécifiques dans les circuits ou des anomalies dans le motif de coupe des pré-broyeurs. La surveillance continue permet la détection et la résolution rapides des messages d'erreur et de dysfonctionnement et des dépassements des seuils. Cela raccourcit les temps de réaction, augmente la disponibilité de l'usine et améliore la mobilité du personnel, qui n'a plus besoin d'être constamment sur place. La Surveillance à Distance Intelligente de STEINERT offre également la possibilité de connecter diverses usines et d'intégrer des systèmes d'autres fabricants via une interface ouverte. De cette manière, les usines complexes peuvent être surveillées et contrôlées de manière optimale.

- Surveillance mobile de l'usine

- Temps de réaction plus courts et disponibilité accrue

- Intégration de diverses usines et systèmes d'autres fabricants

Intelligent Remote.Update: Mises à Jour Logicielles à Distance

La fonctionnalité de Mise à Jour à Distance Intelligente de STEINERT ne fournit pas seulement des mises à jour logicielles, mais permet également de télécharger à distance de nouvelles bases de données ou des bases de données mises à jour, des programmes de tri et des fonctions sur des machines individuelles ou sur l'ensemble de l'usine. Même les ajustements du logiciel selon les souhaits et les exigences spécifiques des clients sont possibles. De nouvelles applications peuvent être apprises et les processus existants peuvent être continuellement améliorés. En se connectant aux centres de développement de STEINERT, les usines bénéficient en continu de nouveaux développements et améliorations sans nécessiter la présence de personnel sur place. Les mises à jour logicielles peuvent être appliquées confortablement à distance, minimisant ainsi les temps d'arrêt. Cette solution de maintenance à distance intelligente augmente la réactivité aux changements de composition et aux exigences des matériaux. En même temps, les besoins en personnel sont réduits puisque la maintenance et les ajustements peuvent être effectués indépendamment de la localisation. Les usines restent constamment à jour, et les opérateurs d'usines bénéficient d'une sécurité d'investissement élevée.

- Mises à jour et ajustements logiciels à distance

- Réduction des temps d'arrêt et augmentation de la réactivité

- Actualisation permanente et sécurité d'investissement élevée

Intelligent Plant.Commissioning: Mise en Service Rapide des Grandes Usines

La mise en service des grandes usines de recyclage peut être une tâche complexe et chronophage. Avec la Mise en Service Intelligente des Usines de STEINERT, même les grandes usines avec plus de 50 trieurs NIR peuvent être mises en service efficacement et sans problème. Grâce à une base de données spectrale centrale et une fonction de calibration simple, l'ensemble de l'usine peut être ajusté aux conditions locales en appuyant sur un bouton. Cette solution offre plusieurs avantages : des temps de mise en service plus courts réduisent les coûts et optimisent l'affectation du personnel. De plus, la calibration unifiée offre une meilleure stabilité face aux influences environnementales et garantit des performances optimales et la comparabilité de toutes les machines.

- Mise en service efficace des grandes usines

- Base de données spectrale centrale et fonction de calibration simple

- Temps de mise en service réduits et affectation du personnel optimisée