Comme les systèmes STEINERT requièrent un minimum d’eau, cette technologie est très écologique. Les coûts d’exploitation très faibles (un quart des coûts de DMS) et la conception modulaire rendent le système très facile à intégrer dans les circuits existants. Navachab utilise les systèmes de tri STEINERT XSS T depuis 2016. Au cours de la dernière décennie, ces systèmes de tri ont pré-séparé plus de 10 millions de tonnes de terril à faible teneur et les ont transformés en minerai de valeur dont le traitement était jadis considéré comme non rentable. La mine d’or de Navachab a installé la nouvelle génération de systèmes de tri de STEINERT.

Vendredi matin 9 heures à Swakopmund, sur la côte ouest de la Namibie. Hildebrand Wilhelm accueille STEINERT dans son bureau. Sa fonction a changé. En effet, après avoir exercé pendant des décennies diverses fonctions de direction au sein de la mine, il est aujourd’hui chargé de définir des orientations pour l’avenir de la mine. « En tant que jeune ingénieur, j’étais obligé de remettre en cause le statu quo. C’est ainsi que j’ai été élevé. » Cet état d’esprit a été appliqué au contexte particulier de la mine d’or de Navachab pour bâtir un avenir. En 2024, la mine représentait un pourcentage significatif du produit intérieur brut de la Namibie. Une compréhension approfondie des technologies et une approche globale permettent d’opter pour des voies de traitement prometteuses. Hildebrand Wilhelm déclare : « Plus l’approche est globale, mieux on peut décider quelles technologies peuvent fonctionner, à condition de comprendre ces technologies. » L’étape suivante envisagée consiste à doubler la capacité de traitement actuelle. Par rapport aux process précédents utilisant la séparation en milieu dense (DMS), le tri à sec assisté par capteurs fonctionne désormais à 1/4 des coûts opérationnels globaux avec un doublement du débit. Pour ces raisons, et parce que ce process ne requiert pas d’eau, il jouera un rôle clé à l’avenir.

Du capteur unique au tri multi-capteurs

Le métallurgiste est stupéfait par le taux de détection par seconde, et par le fait que l’installation de traitement à sec trie 200 tonnes par heure pour détecter les matériaux qui tombent au-dessous de la teneur de coupure de l’installation CIP. « C’est à ce niveau que la valeur est générée car, la teneur ayant doublé, le matériau peut être traité par les process en aval avec rentabilité », souligne-t-il. Les anciens systèmes de tri étaient robustes et fiables et ont résisté à dix années d’exploitation dans des conditions rudes et poussiéreuses. « Je pense néanmoins que les programmes informatiques détiennent la clé du tri. Le plus important est la possibilité d’apprentissage des systèmes, et STEINERT a fait du très bon travail à cet égard. » Cette déclaration est un compliment à l’endroit des ingénieurs de STEINERT pour leur compétence et leur désir d’expliquer la technologie et de partager les connaissances, par exemple John Knouwds, Solution Manager auprès de STEINERT dans l’industrie minérale. John Knouwds travaille également dans l’industrie minérale depuis très longtemps. Il a rencontré Hildebrand Wilhelm pour la première fois il y a 25 ans alors qu’il était étudiant. « Avoir quelqu’un de disponible à qui vous pouvez faire part de vos réflexions et avec qui vous pouvez partager vos idées est très utile. » Hildebrand Wilhelm ne soutiendra jamais une idée dont il ne comprend pas les fondements scientifiques. À Navachab, on a profité du perfectionnement continu des capteurs STEINERT pour tester les résultats d’une combinaison de capteurs dans le but d’améliorer la récupération de l’or. Ces résultats ont montré que des améliorations étaient possibles et, lorsque vint enfin le temps de remplacer le système mono-capteur, la décision fut prise d’intégrer la nouvelle technologie.

Tri assisté par capteurs combiné au logiciel Intelligent.Declustering pour augmenter le débit

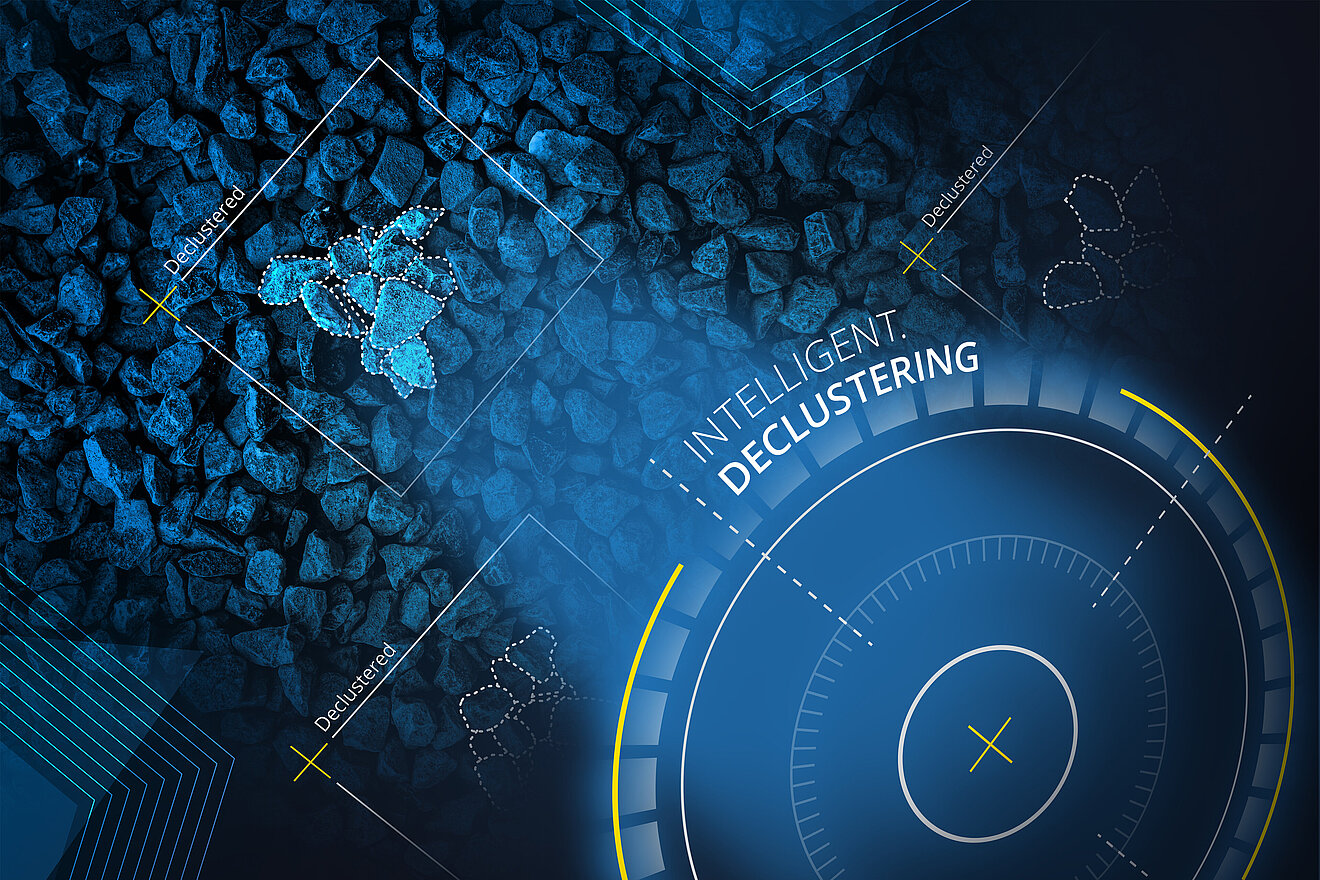

STEINERT propose une nouvelle solution dans le domaine de l’interprétation des données. La technologie de tri des particules effectue normalement des analyses et prend des décisions concernant les particules individuelles définies sur le convoyeur. Lorsque les débits augmentent, la probabilité d’identification des objets composites comme une seule particule est plus élevée. Cela peut entraîner des erreurs de décisions de tri, par exemple la classification d’un minerai de valeur comme déchet, ou la classification d’un déchet comme matériau recyclable. Au cours du process de détection des minerais d’or, le declustering garantit que les particules individuelles sont détectées séparément en vue d’une classification appropriée. Cela fonctionnalité améliore la précision et l’efficacité du système de tri tout en permettant des débits de traitement plus élevés. Le logiciel Intelligent.Declustering de STEINERT extrait et analyse séparément la pierre individuellement de l’agglomération, même si les particules sont très rapprochées les unes des autres. L’avantage de ce process est qu’il rend désormais compatibles des objectifs qui auparavant s’excluaient mutuellement. En outre, il est possible de mettre à niveau les unités existantes, rapidement et facilement.

STEINERT KSS EVO 6.0 : maintenance facile, gain de temps et sécurité

Le concept du STEINERT KSS n’est pas nouveau en soi. Ce qui est nouveau, c’est que la mine d’or de Navachab a opté pour une solution de tri multi-capteurs et bénéficie désormais de la mise à jour du STEINERT KSS vers la version EVO 6.0. Une maintenance régulière maintient la performance au plus haut niveau et réduit l’usure. La génération EVO 6.0 améliore par ailleurs considérablement la maniabilité du système de tri. Il suffit à l’opérateur d’entrer dans la machine pour l’inspecter, et la plate-forme roulante intégrée permet d’accéder rapidement et en toute sécurité à la rampe de buses pneumatique et au convoyeur. Un meilleur accès aux composants du système accélère les travaux de maintenance. Pendant le tri, la rampe de buses pneumatique garantit l’éjection des matériaux triés. Pour éviter une obturation de la rampe de buses pneumatique pendant les travaux de maintenance, il est désormais possible de la pivoter vers le haut. L’unité pneumatique a également changé de place et est facile d’accès. L’opérateur bénéficie également d’un garde-fou avec échelles intégré qui permet un accès rapide et en toute sécurité aux capteurs 3D et aux capteurs de couleur sans avoir besoin d’un équipement de montée.

La rentabilité va de pair avec la responsabilité

« Nous nous efforçons à présent d’assurer à la mine une très longue durée de vie. L’une des grandes préoccupations est de savoir comment outiller les jeunes qui vont nous succéder. Nous soutenons les écoles et les universités, et accordons également des bourses. Navachab continuera à fonctionner tant que nous ferons preuve d’intelligence », déclare Hildebrand Wilhelm à la fin de la visite. « Après tout, il y a de l’or. » Après une heure de partage d’idées, il fait une prédiction : « Dans 25 ans, toutes les installations de traitement seront équipées d’une technologie de tri parce que de toutes les technologies disponibles, la technologie de tri est la moins onéreuse en termes de coûts d’exploitation. Les roches minéralisées étant de moins en moins riches, l’importance du tri grandira forcément. »